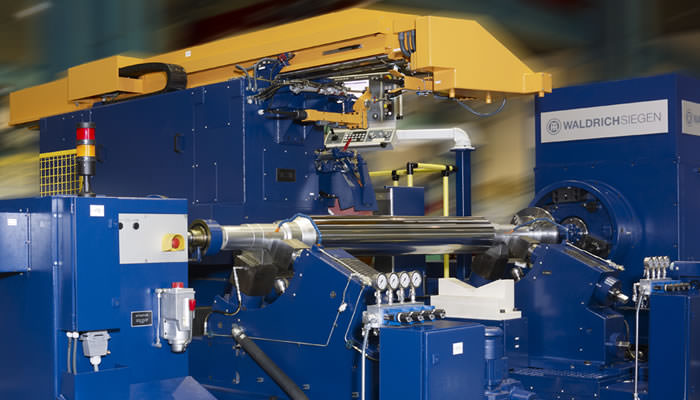

ProfiGrind

Лидеры технологий: шлифовальные станки от WaldrichSiegen

Преимущества в целом

Точность, мощность, надежность – это те сильные стороны, которыми станки ProfiGrind от WaldrichSiegen убеждают заказчиков во всем мире. Последовательные усовершенствования, ориентированные на изменяющиеся требования рынка, сделали WaldrichSiegen бесспорным лидером технологий: более 1600 наших шлифовальных и текстурирующих станков работают в вальцешлифовальных мастерских по всему миру.

Последовательная направленность на точность и надежность

Шлифовальные станки ProfiGrind от WaldrichSiegen характеризуются чрезвычайно прочной конструкцией. Все основные компоненты изготавливаются из литья и обрабатываются внутри собственной группы компаний с допусками в микрометровом диапазоне. Это создает основу для очень продолжительного срока службы, максимальной надежности, стабильности и отличных свойств демпфирования.

Высокую оценку наших заказчиков во всем мире получила и последовательная интеграция гидростатических направляющих: они почти не подвержены износу и гарантируют практически полное отсутствие люфтов, а также отличное демпфирование даже при высокой мощности резания. Кроме того, они отличаются превосходным температурным режимом и высочайшей точностью.

Универсальность благодаря модульной конструкции

Модульная конструкция станков серии ProfiGrind от WaldrichSiegen предлагает идеальное решение как для индивидуальных, так и для любых возможных требований.

Машинная техника для Ваших индивидуальных запросов

+ Верхний суппорт и продольная каретка суппорта

Ось X, разработанная фирмой WaldrichSiegen, поднимает планку критериев жесткости и точности обработки. Работу без износа по всему диапазону скорости вращения и максимальную точность обеспечивает шлифовальный шпиндель, расположенный по оси U на гидростатическом опорном узле. Для валков с особыми формами кривых WaldrichSiegen разработал ось В. Эта запатентованная система гарантирует точное и тангенциальное позиционирование шлифовального круга к кривой бочки и, таким образом, обработку без следов подачи шлифовального круга на валке. Литая продольная каретка суппорта станков серии ProfiGrind также сконструирована с максимальной жесткостью. Безлюфтовый привод типа "ведущий-ведомый" на оси Z препятствует возникновению погрешностей вследствии смены направления вращения и обеспечивает тем самым предельную точность.

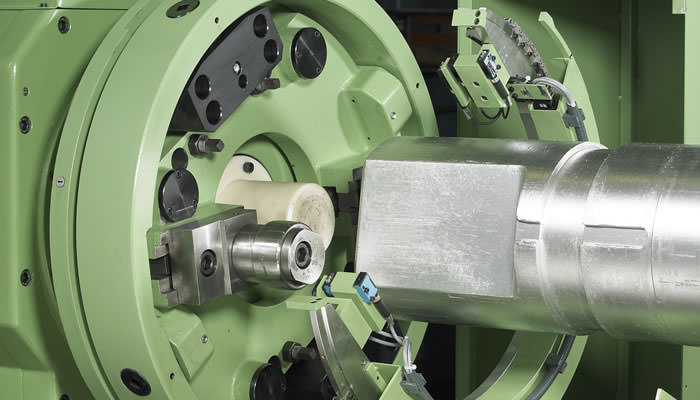

+ Передняя бабка

Корпус передней бабки станков серии ProfiGrind рассчитан с максимальной жесткостью: для ее повышения он имеет литую конструкцию и дополнительное оребрение. Предельную точность гарантируют самые высококачественные компоненты, используемые для подшипниковой опоры.

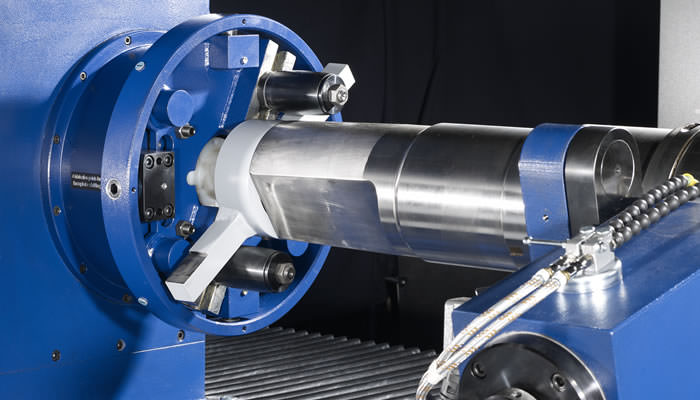

+ Задняя бабка

Закрытый корпус задней бабки и сконструированные с запасом прочности подшипники качения главного вала обеспечивают исключительную точность вращения. С помощью электромотора осуществляется точное позиционирование пиноли, позволяющее производить и точную настройку необходимого давления. Пакеты тарельчатых пружинных гарантируют одновременно надежное и равномерное восприятие нагрузки при обработке.

+ Люнеты

WaldrichSiegen предлагает также индивидуальные и ориентированные на потребности заказчика решения по оснащению люнетов:

- гидростатические люнеты

- гидродинамические люнеты

- комбинированные люнеты

+ Станины

Станины станков от WaldrichSiegen гарантируют высочайшую жесткость на кручение и изгиб, а также оптимальное распределение нагрузки на фундамент. Наряду с этим обеспечивается точность перемещения продольной каретки суппорта и позиционирования задней бабки с остальным периферийным оборудованием.

+ Гидростатические направляющие и приводы

Гидростатические направляющие и приводы "ведущий – ведомый" являются синонимами динамической жесткости в сочетании с отличными свойствами демпфирования всех элементов на стороне суппорта. При этом привод "ведущий – ведомый" в продольном и шарико-винтовая пара в поперечном направлениях обеспечивают максимальную точность позиционирования.

+ Система управления

Система управления PGC10 представляет собой собственную разработку HerkulesGroup, созданную фирмой HCC/KPM специально для шлифовальной обработки валков. Среди существующих на рынке систем управления она является наиболее универсальной и эффективной. Все интегрированные в систему регулирующие и дополнительные измерительные функции выполняются автоматически. В процессе разработки особое внимание уделялось комфортности обслуживания. Наглядность панели обслуживания позволяет распознать самые важные данные и актуальный процесс шлифования с одного взгляда. Простое обслуживание осуществляется на сенсорном экране. Система управления работает с 64-битной Windows 10 IoT и программируемым контроллером на базе Beckhoff TwinCAT 3.1.

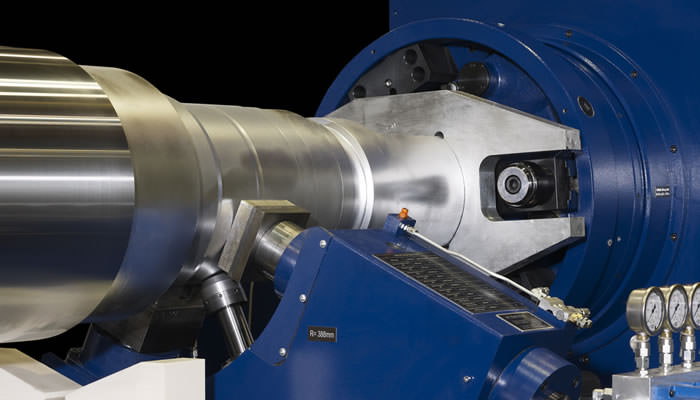

+ Измерения валков

Измерительная система поставляет геометрические данные валков, необходимые для регулирования в ходе их обработки. В процессе вращения валка система получает 360 измеряемых значений на каждый его оборот, благодаря чему обеспечивается чрезвычайная точность. Измерения производятся как до начала, так и в ходе шлифовального процесса. Если валок вращается медленно, то из полученных с высоким временным разрешением в 1 мс исходных данных составляется средняя величина. Сообщение данной величины дополнительно повышает качество измеренных данных. Измерительная балка устанавливается на продольной каретке и оснащается двумя измерительными рукавами.

Опции

+ Измерения посредством ультразвука и вихревых токов

Сколы на поверхности валка часто являются причиной серьезных сбоев на прокатных станах и ведут к значительному простою и существенным косвенным убыткам. Для предотвращения подобной ситуации шлифовальные станки могут оснащаться дефектоскопами, позволяющими своевременно обнаружить трещины. Системы вихревого тока в сочетании с ультразвуковым оборудованием способны надежно обнаружить и локализовать изменения структуры, разрывы и дефекты как на поверхности, так и внутри валка до начала его использования в клети. По завершении процесса измерения его результаты наглядно и точно отображаются. Системы измерения ультразвуком и вихревым током можно приобрести как в отдельном порядке, так и в качестве интегрированного в систему управления станка узла.

+ Контроль поверхности

Система контроля Roll Surface Inspection (RSIS) обеспечивает качество поверхности валков после шлифования. Она позволяет в автоматическом режиме надежно обнаруживать видимые дефекты, например риски или следы после подачи. Для этого на вращающийся валок направляется лазерный луч, отражение которого улавливается и анализируется сенсорами. Таким образом складывается картина бочки валка в целом. На основании предварительно установленных пороговых значений производится оценка качества поверхности и возможности использования валка. Простая система светофоров сигнализирует оператору, насколько валок отвечает требуемым качествам.

+ Автоматические системы загрузки и выгрузки

Значительная экономия времени при разгрузочно-погрузочных операциях в автоматических вальцешлифовальных мастерских достигается с помощью автоматических систем загрузки и выгрузки – например таких, которые выпускает WaldrichSiegen. Возможна также автоматическая загрузка рабочих валков горячего проката с подушками и замещение функций устройства их поворота с помощью еще одного приспособления от WaldrichSiegen – загрузочного устройства.

+ Автоматизация

Автоматизация вальцепрокатных цехов позволяет существенно экономить время на манипуляции, что, к примеру, подтверждает автоматическое погрузочное приспособление фирмы WaldrichSiegen. С его помощью обеспечивается автоматическая загрузка рабочих валков станов горячей прокатки с подушками, а также возможность выполнения задач кантователя подушек.

Дальнейшие опции включают в себя автоматическое распознавание шеек валка для стыковки его с передней бабкой, дополнительные измерения, а также устройства защиты от коррозии для автоматической сушки и смазки валков.

Рабочие характеристики

Шлифовальные станки от WaldrichSiegen являются ведущим технологическим оборудованием и характеризуются максимальной точностью, мощностью, надежностью и продолжительным сроком службы. Первостепенное значение имеет индивидуальная ориентация на заказчика, требующая наибольшей универсальности станков. Свое отражение она находит в следующих характеристиках:

- Мощность привода шлифовального круга до 500 кВт

- Вес обрабатываемой детали до 300 т

- Длина обрабатываемой детали до 21000 мм

- Диаметр детали до 2500 мм

- Точность вращения от 1 мкм